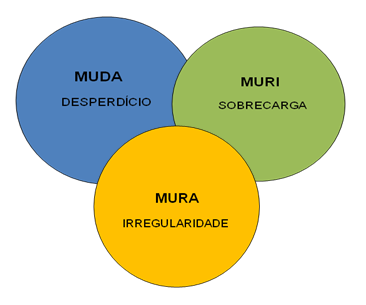

O Sistema Toyota de Produção (STP), tem como seu principal fundamento o combate contínuo aos 3 M’s. Mas antes de iniciarmos este combate é importante entendermos de que forma cada “M” se comporta e como eles estão relacionados entre si.

MUDA

O Sistema de Produção “Enxuta” trouxe para a manufatura a idéia da visão sistêmica, vendo o processo como um todo na linha do tempo e não mais como “ilhas” operacionais. Com esta nova visão é possível ver uma única peça atravessando todo o processo produtivo e identificar o que realmente agrega valor, deixando para atrás melhorias pontuais, que no todo apenas trazem ganhos insignificantes. Ao enxergar desta maneira o STP identificou, o que ele chamou de as “7 grandes perdas” do processo produtivo, que são:

Superprodução ou produção em excesso;

Movimentação;

Espera;

Transporte;

Estoques desnecessários;

Processos desnecessários e

Produtos defeituosos.

Estas perdas aumentam o Lead Time e são as principais geradoras de custos desnecessários ao processo, os quais dificilmente o mercado aceita pagar. Entretanto é necessário salientar que na maioria das vezes as perdas são mais sintomas do que o problema raiz.

MURI

A sobrecarga no processo produtivo, que é uma diferença entre a demanda e a capacidade, acarreta em um aumento do tempo de atravessamento da peça no processo produtivo, desgaste excessivo dos equipamentos, fadiga das pessoas e esperas na etapa posterior ao sobrecarregado. Invariavelmente a solução para este problemas é o aumento dos estoques intermediários e o uso de horas extras, o que já vimos anteriormente como MUDA.

MURA

A irregularidade ou a falta de ritmo é o pior dos M’s. A Mura é a principal geradora de desperdícios (MUDA) e da sobrecarga (MURI). Por não termos uma regularidade ou uma sincronização no fluxo de produção acabamos gerando as perdas no processo produtivo, principalmente com o aumento dos estoques.

Além de tudo pelo fato de não termos um fluxo contínuo de peças, gerado principalmente pelo desbalanceamento da capacidade das operações, falta de matéria-prima e paradas não programadas dos equipamentos, acabamos gerando sobrecargas em algumas operações que em um fluxo contínuo tem capacidade suficiente para atender a sua demanda, ou seja, não se caracterizam como um gargalo, mas pela falta de ritmo acabam tornando-se, por um momento, uma restrição.

Por isto é importante ao iniciarmos esta jornada, buscarmos primeiro a estabilidade do processo e a partir daí, passar a combater as 7 grandes perdas. Mas é fundamental que tenhamos em mente os 3 M’s que devem ser evitados, só assim poderemos ter um processo enxuto, agregador e rentável.