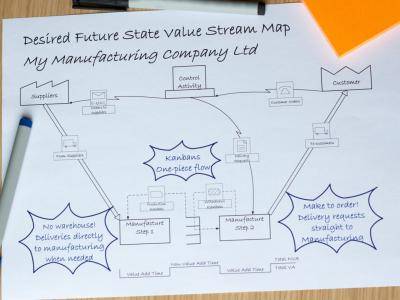

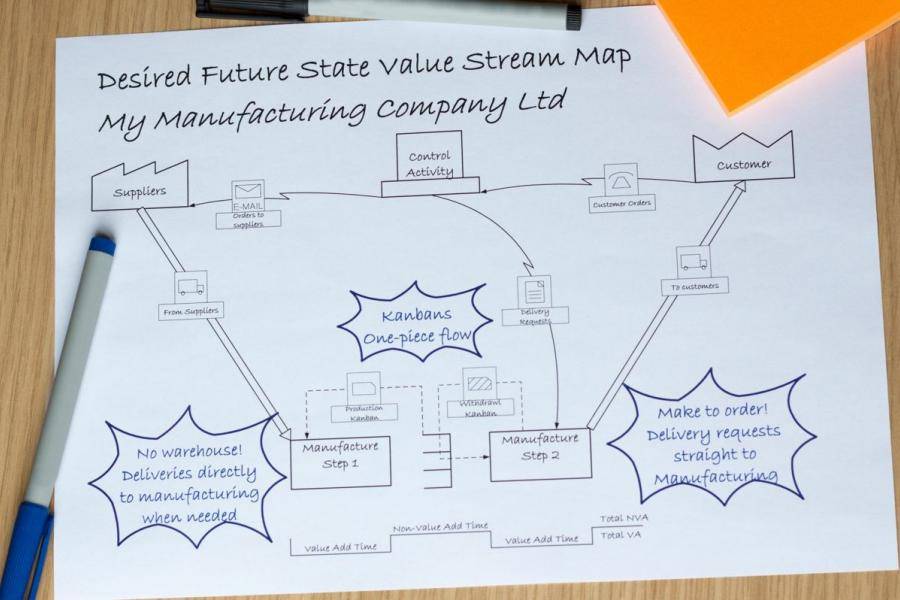

Cada vez mais usado como uma nova linguagem, o Mapeamento do Fluxo de Valor ganha adeptos no mundo todo. Neste texto, você verá que alguns cuidados devem ser tomados em sua utilização para que os seus benefícios sejam amplamente alcançados.

Em 1999 foi lançada a versão em português do manual de autoria de John Shook e Mike Rother "Aprendendo a Enxergar" (Learning to See). Um dos propósitos mais importantes era fornecer aos praticantes lean uma perspectiva que fosse além das melhorias dos processos individuais. Muitas empresas no Brasil estavam acostumadas ao conceito de melhoria contínua (ou kaizen), mas via de regra não focalizavam essas melhorias de forma sistêmica.

A perspectiva do fluxo de valor já havia sido apontada no "Mentalidade Enxuta", de Womack e Jones, como fundamental na transformação lean, mas faltava o passo seguinte: uma ferramenta capaz de olhar para os processos de agregação de valor horizontalmente. Isso significava romper com a perspectiva tradicional de examinar departamentos ou funções e enfatizar as atividades, ações e suas conexões no sentido de criar valor e fazê-lo flui, desde os fornecedores até os clientes finais.

Após mais de 2.600 manuais em circulação e mais de 50 workshops realizados por nós do Lean Institute em empresas de diversos setores, tamanhos, complexidades etc, observamos que esta ferramenta tem ajudado inúmeras empresas no Brasil a moverem-se de melhorias pontuais para uma eficiência sistêmica. Entretanto, existem ainda algumas inadequações em seu uso que merecem ser abordadas no sentido de preservar a sua essência. É bom lembrar que esses equívocos ocorrem em diversos países, conforme os próprios autores do manual apontam em suas palestras e artigos mais recentes.

Confundir meio com fim

Mapear todos os fluxos de valor de uma organização pode ser um exercício relevante. Muitos ficam apaixonados pela ferramenta e a aplicam amplamente, mapeando tudo. Mas muito mais importante e, em verdade, a única coisa que importa, é a ação concreta na implementação dos estados futuros definidos. Como os recursos são limitados, inclusive o tempo dos responsáveis pelo mapeamento, mapear por mapear não é uma estratégia válida.

O Mapeamento do Fluxo de Valor é apenas um meio de melhorar o desempenho de sua organização, o que é, afinal, o verdadeiro fim.

Assim, sugerimos:

- Focalize esforços nos fluxos de valor que exigem melhoria substancial sob uma perspectiva ampla, que tenha como núcleo o objetivo do negócio;

- Entenda claramente a situação atual - não só os problemas (sintomas), mas também porque eles ocorrem;

- Defina metas de melhoria para as famílias de produtos escolhidas (ex.: para algumas, a prioridade pode ser reduzir os custos com menos retrabalho, maior ocupação das máquinas etc, para outras, ganhar espaço físico para viabilizar uma ampliação ou reduzir lead time para aumentar a capacidade de resposta às variações do mercado); o ideal é definir indicadores e metas numéricas desde o começo. Uma alternativa pode ser definir objetivos qualitativos, que posteriormente podem ser quantificados;

- Defina e busque o consenso sobre um estado futuro que possa ser alcançado em um período de 6 meses a um ano, com poucos investimentos;

- Defina e implemente um plano de ação com claras responsabilidades, tarefas e metas a serem atingidas;

- Uma vez implementado o estado futuro, recomece o mapeamento, pois estados futuros implementados tornam-se estados atuais. Essa deve ser a dinâmica da melhoria contínua.

O Mapeamento de Fluxo de Valor não pode ser delegado

A responsabilidade pelo mapeamento e, portanto, pela definição e implementação do estado futuro deve ser da alta administração: é preciso que ela se envolva diretamente, caminhe pessoalmente pelos fluxos de valor e apoie explicitamente. Isso é garantia da relevância do estado futuro e que a alta administração, ao menos a direção de manufatura, estará familiarizada com a nova linguagem, conhecerá bem o estado atual e cobrará a implementação do estado futuro.

Deixar a responsabilidade dos mapas ao pessoal técnico, engenheiros de processo ou mesmo responsáveis pela coordenação lean é assumir riscos desnecessários de que, por mais interessante que possam ser as melhorias propostas, a implementação fique comprometida.

E ainda, a priorização das ações e a determinação das medidas de ganhos, sem o envolvimento da alta administração, podem ser imprecisas, tornando as propostas muito menos interessantes do que poderiam ou deveriam ser.

O Mapeamento do Fluxo de Valor é diferente dos tradicionais mapas de processos

Geralmente, os mapas de processos focalizam processos individuais e não fluxos de materiais e informações relacionadas a famílias de produtos. A visão de estado futuro é definida com base em perspectivas muitas vezes óbvias de melhorias a serem feitas, sem levar em conta os princípios lean, capazes de gerar fluxos de valor cada vez mais enxutos.

Não fique deslumbrado com os níveis de estoque e as possibilidades de reduzi-los

É muito comum as pessoas ficarem desapontadas, e ao mesmo tempo fascinadas, quando encontram elevados níveis de estoques, quer seja de matérias-primas, produtos em trânsito ou acabados, em seus fluxos de valor. A transformação pura e simples desses números em valores financeiros ajuda a vislumbrar ganhos significativos imediatos e aparentemente fáceis de conquistar. Mensurar os níveis de estoque ajuda a medir o lead time, indicador muito importante. Mas os acúmulos de estoque nos trazem uma mensagem "invisível": apontam onde o fluxo é interrompido. Nossa tarefa é entender porque isto acontece e identificar o que pode ser feito para melhorar o fluxo da matéria-prima ao produto acabado.

Não polua os mapas

Algumas empresas acrescentam informações desnecessárias aos mapas tais como o custo dos estoques, a distância entre estações de trabalho, o número de empilhadeiras utilizadas etc, poluindo o mapa com uma "fumaça" que torna impossível enxergar o essencial. Muitas vezes são consumidos dias de trabalho para o levantamento dessas informações pouco úteis. A utilização dos parâmetros básicos (T/C, T/R e Disponibilidade) é suficiente para se projetar um estado futuro melhor. O objetivo não é produzir mapas completos e perfeitos. Um bom mapa é aquele capaz de tornar possível vislumbrar claramente a mudança.

Escolha a altitude certa

Olhar muito de longe significa não ser capaz de enxergar precisamente o estado atual e não ter visão de futuro. Olhar muito de perto implica enxergar apenas melhorias pontuais e não sistêmicas. Entender o estado atual é mais difícil do que pode parecer, principalmente sob a perspectiva sugerida por Shook e Rother. Depois de anos de análise e de melhorias dos processos individuais, é difícil para a maioria dos gerentes olhar os fluxos de valor bem do alto, enxergando o fluxo porta-a-porta como um todo. Uma primeira abordagem pode não conter muitos detalhes dos processos individuais, e nem é esse o objetivo inicial. Uma breve caminhada ao longo do fluxo de valor permite vislumbrar, em linhas bastante gerais, apenas uma primeira visão do estado atual.

Defina as melhorias que possam ser realizadas em até um ano

Mike Rother e John Shok nos ensinam que um estado futuro definido com um número excessivo de kaizens, superior a 6, significa possivelmente ir muito além no estado futuro possível de ser atingido em um período de até um ano. Um mapa do estado ideal pode ser uma boa visão de futuro, de dois a cinco anos na frente. Mas, via de regra, não é muito operacional, pois imobiliza o time frente aos investimentos necessários e outros fatores que impedem a ação imediata; a adoção de um "mapa futuro 1", cujo plano de ação possa iniciar amanhã, colhendo-se resultados em 6 meses, é fundamental para que sejam dados os passos necessários para, gradativamente, chegarmos ao estado ideal.

Elabore planos de ação, não de estudos, e monitore sua implementação diariamente

É fundamental a participação da alta direção em deixar claro a prioridade da implantação do estado futuro desenhado, suas expectativas de prazos para implementação e recursos (principalmente humanos) que devem ser alocados. Sem essa determinação, corre-se o risco de planos de "ação" com atividades de meses, do tipo "estudar a possibilidade de tal mudança...", onde seriam possíveis atividades de semanas como "implementar tal mudança...". Uma vez elaborado o plano de ação, sua execução deve ser monitorada diariamente, removendo os obstáculos um a um conforme surgirem. E podem surgir, imobilizando o time, se a determinação de mudar não estiver bastante sólida.

Muitas empresas têm utilizado o mapa do estado atual como justificativa de problemas. Não perca tempo dessa forma. O poder da ferramenta é sua simplicidade e seu poder de provocar mudanças, servindo como mecanismo de monitoração. Mas evite ficar encantado com a ferramenta em si: lembre-se que é apenas um meio, cuja essência deve ser entendida e sempre lembrada.

Ao compartilhar estas percepções não temos a ilusão de estarmos dando uma "receita de implementação infalível", mas sim a certeza de que a difusão das lições aprendidas, a partir de muitos casos de aplicação e observação, possam ser úteis a todos aqueles que pretendem fazer do Mapeamento do Fluxo de Valor uma ferramenta capaz de apoiar a efetiva transformação em suas empresas.

Fonte/Autor: Lean Institute / José Roberto Ferro