Quando começamos a trabalhar a filosofia do Lean dentro de nossas empresas pensamos sempre em eliminar os desperdícios, mantendo apenas o que agrega valor aos nossos clientes. Buscamos a sincronização dos fluxos de produção, redução do inventário e a maximização dos resultados.

Mas este resultado não acontecerá se não tivermos o nosso maquinário disponível. A não disponibilidade técnica das máquinas também é um desperdício que deve ser combatido. A TPM (Manutenção Produtiva Total) é uma das principais e mais disseminadas ferramentas do Lean utilizadas na gestão da manutenção das máquinas, sendo um conjunto de atividades onde mantém o compromisso voltado para o resultado.

Sua excelência está em atingir a máxima eficiência do sistema de produção, maximizar o ciclo total de vida útil dos equipamentos aproveitando todos os recursos existentes buscando perda zero.

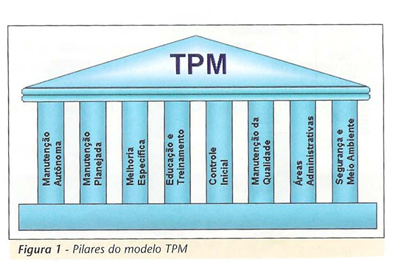

A TPM é formada por 8 pilares, que são:

- Manutenção Autônoma

- Manutenção Planejada

- Melhorias Específicas

- Educação e Treinamento

- Controle Inicial

- Manutenção da Qualidade

- Áreas Administrativas

- Segurança e Meio Ambiente

Todos os pilares tem a sua importância para o sucesso da metodologia. O mais usual nas empresa é a implantação dos 5 primeiros pilares, mas o que corre de fato, é que em muitas empresas a TPM não atinge o sucesso desejado, e acaba sendo deixada de lado, onde no máximo são mantidos os planos de limpeza e pequenas lubrificações da manutenção autônoma e a manutenção planejada baseada muito mais no tempo de uso dos ativos.

E isto ocorre devido a vários erros que se comete no planejamento e no processo de implantação da TPM. Inicialmente a TPM, assim como qualquer ferramenta ou metodologia não pode ser aplicada apenas por modismo, a alta Gestão tem que realmente querer e entender os benefícios que a TPM trará para a sua empresa e diante disto deve dar suporte a equipe de implantação, ou seja, “o querer fazer tem que vir de cima para baixo”.

Para isto é importante que se constitua um comitê da TPM com participação da alta Gestão e envolvendo todas as áreas, não somente a manutenção, por onde passará todas as definições.

Outra falha é o não envolvimento da Gestão de recursos humanos nos treinamentos. É obrigatório que os recursos humanos façam a gestão destes treinamentos, inclusive incluindo no perfil de cada função a necessidade destes treinamentos. Mas vejam bem, as necessidades são levantadas pela implantação do TPM, a gestão destes treinamentos é que pertence aos Recursos Humanos.

A questão da execução da manutenção autônoma, limpeza e lubrificação básica, é um problema a ser resolvido pelo gestor destes colaboradores, é ele quem deve cobrar a execução e sempre ajuda atrelar algum indicador ao PPR (programa de participação dos resultados).

Por último, e talvez a falha maior na implantação da TPM, é o não atendimento dos cartões. Quando o operador resolve participar e sistematicamente não recebe retorno, ele não dará mais crédito a TPM. Mesmo que a resposta seja negativa ela tem que retornar ao solicitante. Os cartões devem ser sempre recolhidos, analisados e respondidos. Para isto sugiro que a equipe de manutenção tenha um indicador de atendimento dos cartões geral e outro por “padrinho” ou responsável de cada área.

Estas são as falhas que mais encontro, quando me deparo com um projeto de TPM que não obteve sucesso, mas como diante de qualquer mudança a questão cultural também deve ser levada em conta.

Por isto devemos ser perseverantes e claros, afim de mostrar a todos que a responsabilidade pela disponibilidade das máquinas não é só da equipe de manutenção, é de todos, pois como na filosofia do Lean: “da minha máquina cuido eu...”